Vývoj recyklovaného materiálu v Čechách

Plasty, které jsou často vnímány jako jeden z největších ekologických problémů současnosti, mohou být zároveň i zdrojem inovací a nových produktů. Cesta od prvních pokusů s recyklací PET lahví až po výrobu pokročilých filamentů pro 3D tisk ukazuje, že s odhodláním a technologickým pokrokem lze proměnit plastový odpad na hodnotný materiál s širokým využitím. Představujeme vám jednu cestu, nebo spíš křivolakou pěšinu vývoje recyklace plastů u studentů architektury v Čechách a kroky, které vedly ke vzniku našich produktů, které díky recyklovanému vstupnímu materiálu snižují uhlíkovou stopu.

Plasty, které jsou často vnímány jako jeden z největších ekologických problémů současnosti, mohou být zároveň i zdrojem inovací a nových produktů. Cesta od prvních pokusů s recyklací PET lahví až po výrobu pokročilých filamentů pro 3D tisk ukazuje, že s odhodláním a technologickým pokrokem lze proměnit plastový odpad na hodnotný materiál s širokým využitím. Představujeme vám jednu cestu, nebo spíš křivolakou pěšinu vývoje recyklace plastů u studentů architektury v Čechách a kroky, které vedly ke vzniku našich produktů, které díky recyklovanému vstupnímu materiálu snižují uhlíkovou stopu.

Experimentální ateliér

Člověk si říká rok 2012, taková prehistorie? Mluvím o šířící se zvěsti o ostrovech z plastu, které jsou větší než stát Nové Mexiko a nutkavé touze po záchraně světa před záhubou – množícími se plovoucími plasty. Kumulují se v mořích, kde stíní hlubší vodu i dno a hubí zde mořské tvory všech velikostí, ptáky, savce, kteří si je pletou s potravou. Jako reprezentaci problému si s mými studenty Experimentálního ateliéru vybíráme PET lahev – všudypřítomný objekt vyskytující se snad v každé domácnosti.

Již v roce 2013 jich v České republice vzniká 1 milion PET lahví denně. Se studenty naší alma mater – Fakulty architektury ČVUT vyrábíme každý semestr nějaký objekt, který znázorňuje jejich možné využití v architektuře a zároveň upozorňuje na jejich neustávající produkci v čase. Je neuvěřitelné, kolik jich vznikne za minutu jenom v ČR! A to jsme ve světovém měřítku spíše menší země.

PETMAT

Čím více staveb se nám daří realizovat ve veřejném prostoru, tím více je nutné začít existovat samostatně, abychom mohli projekty svobodně vést. Založili jsme proto se studenty neziskovou organizaci PETMAT a ve spolupráci s výrobci plastových obalů provádíme osvětové aktivity. Stavby z PET lahví brzy kulminují v pětimetrovém vánočním stromečku, kterých po světě začíná vznikat více v různých koutech světa.

V knize Fenomén architektury z PET lahví začínáme sbírat a ukazovat podobné projekty a iniciativy, které se tímto problémem zabývají a heuréka! Nejsme v tom vůbec sami! Vánočních stromů a jiných vysokých staveb, které poukazují na krizi vzrůstajícího množství plastových obalů vzniká po celém světě mnoho. Snad dost na to, aby se problém začal řešit u zdroje, v legislativě a sběrných systémech a v recyklačních technologiích.

Vstupujeme do sféry sociální a edukativní. Spolupracuje s námi 12 středních škol v Praze a okolí. Moji studenti architektury navrhují tvary a principy konstrukcí, středoškoláci naopak lahve sbírají a montují do speciálně připravených pletiv. I když studenty výzva, aby ve škole nasbírali tisíc lahví nejdřív vyděsí, za týden jsou překvapeni, že mají hotovo a ještě jim přebývají .

12 škol -12 000 lahví. Umíte si představit, jak takové množství posbírat a převézt? My jsme to neuměli, a tak jsme dělali, co jsme mohli. Couvnout už nešlo, a tak prvního prosince roku 2015 osvětlený vánoční strom před Národní technickou knihovnou stál.

Kolenový výzkum

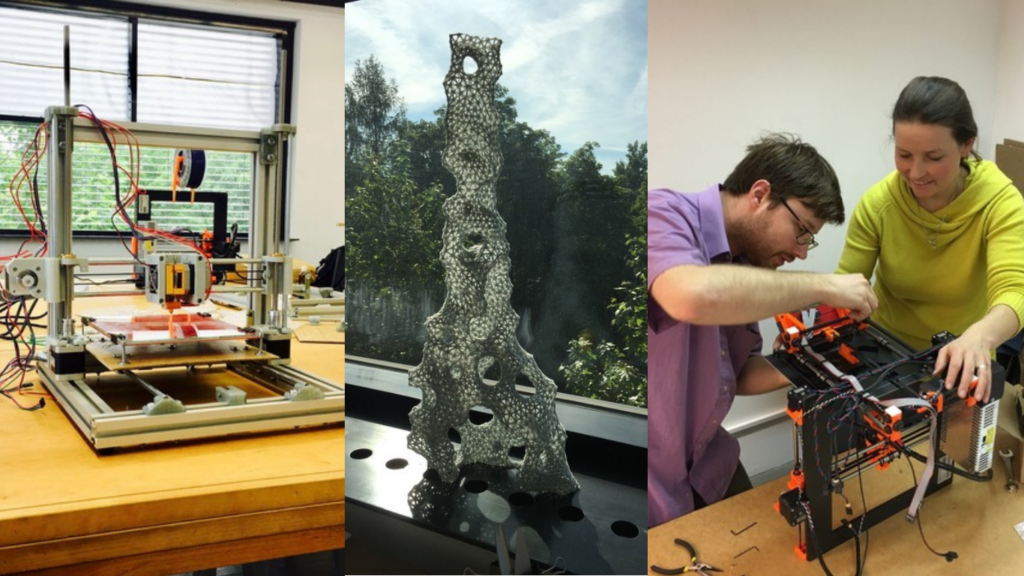

Píše se rok 2017. PET Lahví už bylo dost a již se nám nechce žít celé dny na „skládce“. Průša v té době uvedl své tiskárny na trh a my si ihned jednu pořídili, učili se ji složit a zjišťovali jsme se, jak vlastně funguje.Tato tiskárna nám umožňuje vyrábět i další 3D tiskárny a to dokonce s různými systémy trysek, což se poté ukazuje jako klíčové při našich hlavních aktivitách. Nejsou již jen akademické, ale snažíme se tisknout polymerní materiály, které jsou nestandardní.

Snažíme se ty staré dobré PET lahve recyklovat do tiskové struny. Ze starého plastu se na koleně spolu se zbytkem podobně smýšlejících kutilů z celého světa snažíme plasty využít. Pomocí 3D tiskárny vytváříme výrobky nové. Krájíme, drtíme, tavíme a asi po roce pochopíme, že tak snadno to nepůjde a cesta bude ještě dlouhá. Bylo skvělé si to doma v garáži nebo ve školní dílně vyzkoušet, ale nakonec jsme začali spolupracovat s profesionály.

Posléze se dovtípíme, že se správnými stroji, nástroji, lidmi a vědomostmi to musí nějak jít.

Nemusíme ale dlouho čekat a první tisknutelný recyklovaný PET materiál si kupujeme od výrobce z Argentiny. Tisk probíhá v zásadě úspěšně, nikoliv však s využitím Průša stroje. Kolegové a studenti museli použít tzv. Veletiskárnu Jiřího Vele, který ji v rámci experimentálního atelieru postavil. Rozdíl je v teflonové tiskové trubičce místo Průšovy železné trysky. Ale ano, argentinský b-PET ve třech barvách funguje! A ten drahý, holandský refil, také! A bílá je dokonce bělejší! Jenomže Houstone, máme problém! Copak Holandsko, transport přes oceán? Ta uhlíková stopa!

Recyklace

V Česku přece musí existovat společnost, která vyrábí filament ze starých plastů. Vždyť Čechy jsou plastikářská velmoc! No a je to tak! Firma EKOMB dodává zvláštně kompaundovaná PET vlákna ze silonu. A zde začalo pravé odhalování procesů recyklace plastů, konkrétně PET lahví.

Jedna firma plasty sbírá a sváží a skladuje. Další firma je připravuje na druhotné zpracování tj. drtí, myje a třídí dle barevné specifikace – transparentní, zelené, modré či směs. A třetí firma je znovu využívá. Toto všechno se děje na jednom místě – v technologickém parku v Plané nad Lužnicí. Sami jsme viděli, jak v Silonu z těchto roztříděných PETvloček vyrábějí umělé vlákno.

Začalo to být opravdu zajímavé, když se stroje v průběhu změny barevnosti umělého vlákna musely na jeho výrobu čistit. Neboť při jeho výrobě se dosti zanášely plastem. Tyto chuchvalce umělých vláken, které při čištění vznikaly brala firma EKOMB jen asi 200 metrů vzdálena od Silonu, kompaundovala je na drobné oblé objekty a využívala je k další výrobě. Tedy recyklace recyklátu – to už je opravdu dechberoucí, kolik toho polymery mohly vydržet!

To se přeci muselo zkusit, využít je ještě jednou a navinout z nich dvojnásobně recyklovaný filament! Jednoho dne jsme se tedy dohodli s firmou Plasty Mladeč a z Plané jsme si přivezli pár pytlů těch šedých „hovínek“.

Byl červenec 2018. Měli jsme volno, mohli jsme začít experimentovat. Honza Přindiš nám půjčil jeden ze strojů, které vlákno navíjí a my začali sami zkoušet, jestli se filament navine. Nejdříve jsme ale museli materiál několik hodin sušit,posté roztavit,stlačit pomocí šneku o několika sklonech šroubovice a nakonec tu žížalku, která se ze stroje začala řinout ven natáhnout a chytit do dlouhého chladícího podélného bazénku. Zde plast pomalu ztrácel teplotu a natahoval se do rovnoměrně tlustého špagátu, který na samém konci asi stometrové linky směřoval k navinutí na špulku.

Jakmile se soustrojí správně rozpohybovalo, celá špulka filamentu byla v mžiku na světě a z našeho pytle granulátu jich vzniklo asi 5. Zkoušeli jsme černý, našedlý a transparentní materiál a vždy se nám návin podařil. Jen PET nám ve formě vloček zpracovat nešel. Kousky PETek se lepily na stěny tavicího stroje a bez kuchaře, který by neustále v zásobníku míchal vařečkou se materiál ani neobjevil roztavený ve šnekovi. S vločkami jsme tedy nepokračovali ve výzkumu dál.

Mnohem později jsme firmu EKOMB přesvědčili ke koupi výrobní linky na filament a ke standardní produkci recyklovaného PET materiálu do 3D tiskáren.

3D tisk z recyklátu for ever

Nastalo období rozšiřování českého recyklovaného filamentu mezi veřejnost. Vymysleli jsme, jak výzkum rozšířit a zjistit, zda recyklovaný filament funguje i ostatním tiskařům. Internet funguje, kolegové se učí v modelovacích programech vytvářet zázraky a i modely, které se na webu otáčí a zvou ke stažení.

Naše platforma sdíleného tisku zvala kutily a dobrovolníky, aby se zúčastnili tvorby velkých soch a to pomocí tisku z recyklovaného filamentu na svém stroji. V prvním běhu se přihlásilo téměř 50 tiskařů a vyzkoušeli jsme 30 různých 3D tiskáren. Projekty byly velmi oblíbené. V začátcích jsme prošli s dobrovolnými tiskaři peklem, jelikož jsme při tvorbě andělských projektů používali šedý, znečištěný filament, Ale tiskaři vždy vše nakonec zvládli, hrdost jim nedovolila vzdát těžký zápas, který jim téměř zničil tiskárnu. Jejich produkt musel být ten nejlepší.

Co dokáží tiskaři

Tiskaři s recyklovanými filamenty těžce zápasili a stále měli výhrady. Materiál se nejevil jako volně prodejný a my jsme se začali přiklánět k čistšímu recyklátu PET přímo z výroby lahví.

Často se stávalo, že takzvané preformy se před vyfukováním pokazili a vznikalo velké množství plastového odpadu, který se musel znovu rozdrtit.

Zelené projekty se již pyšnily označením „průmyslový recyklát“ a ve spolupráci s ministerstvem průmyslu a obchodu jsme reprezentovali cirkulární ekonomiku na mezinárodním veletrhu v Brně. Vše ale vyvrcholilo přistoupením k recyklaci přímo tiskového materiálu PETg, který již pro tiskaře netvoří žádnou překážku a jeho znovuvyužití v tisku se stává standardem. Z našeho projektu PETMAT se vyvinula firma Plastenco a neziskové špásování s ekologií se v roce 2021 mění v ekonomicky udržitelný projekt.

V roce 2022 tak vzniká poslední a největší projekt sdíleného tisku: Plasteosaurus, který se hrdě a nastálo usadil v expozici Národního muzea v Praze.

Vývoj recyklace PET lahví přinesl nejen nové technologické postupy, ale také důkaz, že odpad může sloužit jako hodnotný zdroj pro tvorbu funkčních a esteticky přitažlivých produktů. Plastenco, které se zrodilo z experimentálních počátků, dnes reprezentuje moderní přístup k cirkulární ekonomice a inovativnímu designu. Náš příběh potvrzuje, že důsledné hledání nových řešení v oblasti recyklace přispívá nejen životnímu prostředí, ale také rozvoji průmyslu.

Dnes spolupracuje Plastenco s řadou dodavatelů recyklovaného filamentu a granulátu. Nejčastěji s ověřeným dodavatelem Print with Smile.